ホーム > 技術紹介

塑性理論に基づいた、真に価値のあるものづくりの提案。

Technology技術紹介

塑性理論に基づいた工法開発をおこない、開発した工法に対し要素実験を繰り返すことにより、独自技術=KCF工法(King of Cold Forming)を産生しております。KCF工法は自然法則(物理法則)に沿った工法であり、塑性加工における最適技術といえるため、機能・コストにおいても最善の技術であると確信しており、真に価値のあるものづくりの提案に繋がります。

精密せん断加工

一般プレス機を用いた、FB(ファインブランキング)加工と同等以上の精密せん断加工や、一般的にはせん断面の確保が難しい高難度材や複雑形状の精密せん断加工、抜きダレを発生させない精密せん断加工が可能となります。

三次元成形

高精度・高品位な3次元成形によるネットシェイプ加工が可能となり、冷間鍛造・熱間鍛造加工後の切削仕上げ加工の削減や焼結成形などからの工法転換による工数・コスト削減や部品性能向上が可能となります。

Processing Sample加工サンプル

要素実験(自然との対話)による新技術の産生。塑性理論に基づいた新工法の開発・提案により、高精度且つ低コストな部品づくりを提案・実践。

Interior内装部品

シートベルトリトラクター部品、パワーシート スライド部品・リクライニング部品、電動パワーステアリング部品等、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

- 部品名

- シートベルトリトラクタ部品

- 材質

- SAE10B35

- 板厚

- -

- 特徴

- 線材から成形。

独自工法によりネットシェイプ率100%を実現。

- 部品名

- シートベルトリトラクタ部品

- 材質

- S35CB

- 板厚

- -

- 特徴

- 鋼板からの板鍛造成形。

独自工法によりネットシェイプ率100%を実現。

- 部品名

- シートアジャスト部品

- 材質

- S45C

- 製品厚

- 5.8mm

- 特徴

- 非貫通ギアの高精度成形。

ギア輪郭度30μm以下。

- 部品名

- 電動パワーシート部品

- 材質

- SPFH590

- 板厚

- t=4.0

- 特徴

- 製品中央部を4ミリ厚から2ミリ厚に加工。

底面穴φ7.53の加工精度φ10μm以下。

- 部品名

- 電動パワーシート部品

- 材質

- SPFH590

- 板厚

- t=4.0

- 特徴

- 製品中央部を4ミリ厚から2ミリ厚に加工。

底面穴φ7.53の加工精度φ10μm以下。

- 部品名

- シートベルトリトラクター部品

- 材質

- SPFH590

- 板厚

- t=2.9

- 特徴

- 複雑形状部品の順送加工。

- 部品名

- シートベルト部品

- 材質

- S55C

- 板厚

- t=2.3

- 特徴

- 順送金型2ヶ取り生産。

Engine & Motorエンジン・モーター部品

タイミング部品、可変動弁機構部品、ハイブリットモーター部品、電動スロットル部品等、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

- 部品名

- 可変動弁機構部品

- 材質

- SPCE

- 板厚

- -

- 特徴

- 内径立ち上げ部の展開不能形状の加工を実現。

立ち上げ部側面に角度形状成形。

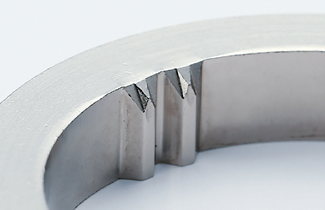

- 部品名

- 可変動弁機構部品

- 材質

- SPHC

- 板厚

- t=4.1

- 特徴

- 「FB+プレス+研削+切削」⇒「プレスのみ」へVA提案。

独自工法により爪先形状の全せん断加工。

内径円筒度 25μm以下。

内径精度10μm以下。

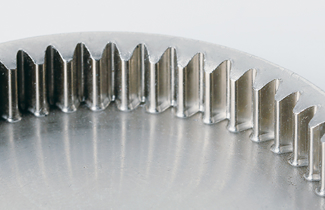

- 部品名

- カム用スプロケット

- 材質

- SPHC

- 板厚

- t=5.0

- 特徴

- 独自工法により、抜きダレを抑制した全せん断加工。(歯成形は1工程で完結)

歯形精度新JIS6等級以下。

- 部品名

- 可変動弁機構部品

- 材質

- SPCC

- 板厚

- t=2.0

- 特徴

- 突起部(3ヶ所)の抜きダレ0.5以下、せん断面量は板厚の85%以上。

- 部品名

- オイルポンプ用スプロケット

- 材質

- SCM415

- 板厚

- t=8.0

- 特徴

- 独自工法によるギア形状および内径の全せん断加工。

ネットシェイプによる歩留り向上。

- 部品名

- 電動スロットル部品

- 材質

- SUS304

- 板厚

- t=2.5

- 特徴

- 異形状穴の全せん断加工。

- 部品名

- カム用スプロケット

- 材質

- SPHC

- 板厚

- t=5.0

- 特徴

- 独自工法により歯先導入(面取り)と、歯形をプレスで成形。

歯形精度新JIS6等級以下。

- 部品名

- ハイブリッドモーター部品

- 材質

- JSH590

- 板厚

- t=3.2

- 特徴

- 「プレス-内外径切削」⇒「プレス+内径切削」へVE提案。

ニアネットシェイプにより、切削工数を削減。

- 部品名

- クランク用スプロケット

- 材質

- SCM420H

- 板厚

- -

- 特徴

- ネットシェイプ率を従来工法の61%→76%に向上。

独自工法により外形スプラインとキー溝部をプレスで成形。キー溝部のブローチ加工を廃止。

外形スプライン精度新JIS6等級以下。

キー溝寸法精度30μm以下。

MF技術大賞2018-2019 大賞受賞製品。

Transmissionトランスミッション部品

自動変速装置(AT)部品、手動変速装置(MT)部品、無段変速装置(CVT)部品、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

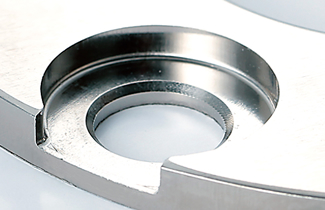

- 部品名

- トランスミッション(AT)部品

- 材質

- S45C

- 製品厚

- 5.4mm

- 特徴

- 内径スプライン部 「プレス+ブローチ加工」⇒「プレスのみ」へVA提案。

オーバーピン距離公差80µm

径公差10µm以下。

- 部品名

- トランスミッション(AT)部品

- 材質

- S35C

- 板厚

- t=7.6

- 特徴

- 「熱間鍛造+切削」⇒「プレス+切削」へVA提案。

ネットシェイプ率向上により切削工数を削減。

- 部品名

- トランスミッション(AT)部品

- 材質

- S45C

- 板厚

- t=4.4

- 特徴

- 内径スプライン部 「プレス+ブローチ加工」⇒「プレスのみ」へVA提案。

オーバーピン距離公差80µm

径公差10µm以下。

- 部品名

- トランスミッション部品

- 材質

- SPCC

- 板厚

- t=1.6

- 特徴

- 角穴の内径最接近距離が板厚の6割以下。

断面部にはローラー落下防止のための突起を成形。

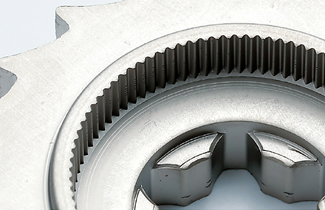

- 部品名

- クラッチプレート

- 材質

- S55C

- 板厚

- t=0.8

- 特徴

- 独自工法により、難加工材(HV280以上)のギア形状を精密せん断加工。

バリ取り・洗浄・レベラー一貫ライン使用。

平面度0.1以下。

- 部品名

- トランスミッション(AT)部品

- 材質

- S45C

- 板厚

- 6.3mm

- 特徴

- 内径スプライン部 「プレス+ブローチ加工」⇒「プレスのみ」へVA提案。

オーバーピン距離公差80µm

径公差10µm以下。

Transmissionパワーステアリング部品

トルクセンサー部品、電動パワーステアリング部品、ステアリング部品、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

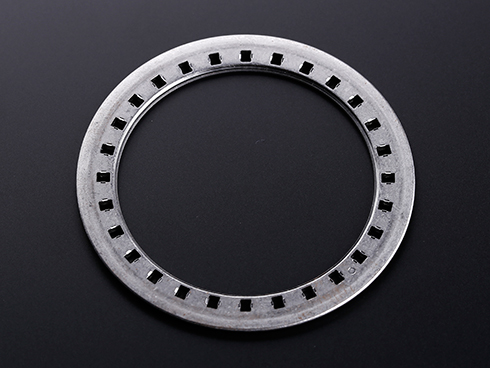

- 部品名

- トルクセンサー部品

- 材質

- SUS410S

- 板厚

- t=3.5

- 特徴

- 独自工法による全せん断加工。

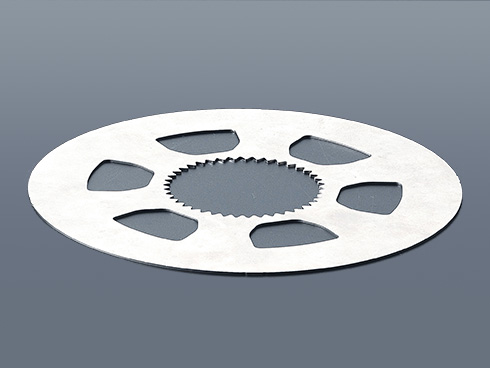

- 部品名

- トルクセンサー部品

- 材質

- SUS410S

- 板厚

- t=2.0

- 特徴

- 「プレス+切削」⇒「プレスのみ」へVA提案。

- 部品名

- 電動パワーステアリング部品

- 材質

- SPFC440

- 製品厚

- 6mm

- 特徴

- 高精度バーリング加工。

内径精度 20μm以下。

内径真円度 10μm以下。

- 部品名

- 電動パワーステアリング部品

- 材質

- SPFC780

- 板厚

- t=2.7

- 特徴

- 独自工法による、高精度・バーリングR極小加工。

内径円筒度30μm以下・真円度20μm以下。

バーリングR 0.4t以下。

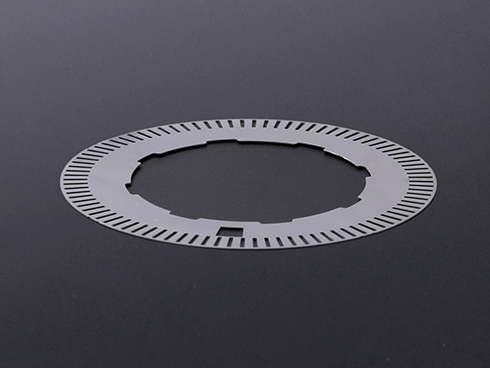

- 部品名

- ステアリング部品

- 材質

- SUS430

- 板厚

- t=0.2

- 特徴

- 幅0.6の抜きを1.2間隔で加工。

Air Conditioningエアコン部品

電動エアコン コンプレッサー用安全装置部品等、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

- 部品名

- モータープロテクター部品

- 材質

- SPCC

- 板厚

- t=1.4

- 特徴

- 異形状絞り順送加工。

- 部品名

- HV車 電動コンプレッサー用電源端子

- 材質

- SAPH440

- 板厚

- t=4.5

- 特徴

- 独自工法による全せん断加工。

- 部品名

- HV車 電動コンプレッサー用電源端子

- 材質

- SPHC

- 板厚

- t=4.5

- 特徴

- 独自工法による全せん断加工。

- 部品名

- HV車 電動コンプレッサー用電源端子

- 材質

- SPHC

- 板厚

- t=3.0

- 特徴

- 独自工法により全せん断かつ抜きダレ量0.5mm以下。

研削工程の廃止。

Other自動車関連以外の部品

減速機部品、自転車部品、家電・AV関連部品、建築関連部品等、各種製作承ります。

加工事例画像をクリックすると詳細をご覧いただけます。

- 部品名

- 減速機部品

- 材質

- SECC

- 板厚

- t=3.2

- 特徴

- 独自工法による全せん断加工。

穴公差10μ以下。

- 部品名

- 自転車用ワンウェイクラッチ部品

- 材質

- SECC

- 板厚

- t=0.5

- 特徴

- ローラー挿入部の高精度加工。

順送加工による生産。

- 部品名

- 自転車 変速レバー部品

- 材質

- SAE1010

- 板厚

- t=3.0

- 特徴

- 爪先形状R=0.15。

抜き部せん断面比率を90%以上確保。

- 部品名

- PlayStation 3

- 材質

- SECC

- 板厚

- t=0.5

- 特徴

- 絞り加工によるピンの一体成形を実現。

部品点数削減、カシメ工程の廃止。

- 部品名

- 自転車 変速レバー部品

- 材質

- SAE1010

- 板厚

- -

- 特徴

- 独自工法により、ラチェット部せん断面比率を90%以上確保。断面面粗度改善。

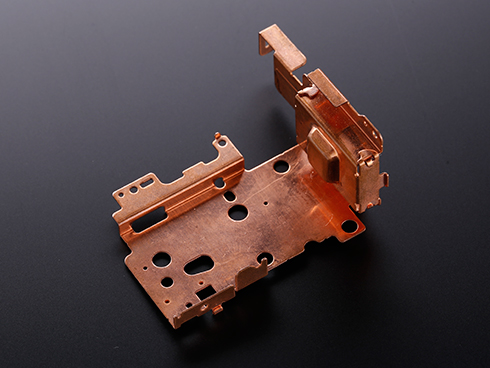

- 部品名

- カムコーダ部品

- 材質

- C1100

- 板厚

- t=0.5

- 特徴

- 複雑形状部品の順送加工。

- 部品名

- 自転車 変速機部品

- 材質

- SCM415

- 板厚

- t=2.75

- 特徴

- 独自工法による全せん断加工。

熱処理後の内径精度20µm。

- 部品名

- 減速機部品

- 材質

- SECC

- 板厚

- t=1.2

- 特徴

- 順送絞り加工。

内径公差:15µm

外径公差:20µm